我国纺织业智能制造落地情况分析 流程全自动化与信息系统集成的实践与展望

随着全球制造业向智能化、数字化转型,我国纺织工业作为传统优势产业,正积极探索智能制造的发展路径,以期在提升生产效率、降低运营成本、增强市场竞争力方面实现突破。本文将重点分析当前我国纺织业智能制造的落地情况,聚焦于流程全自动化与计算机信息系统集成服务两大核心领域,探讨其进展、挑战与未来趋势。

一、 流程全自动化:从单点突破到产线协同

流程全自动化是纺织业智能制造最直观的体现,旨在通过自动化设备、工业机器人、传感器等技术的应用,减少人工干预,实现生产过程的连续、高效、精准运行。

- 进展与亮点:

- 纺纱环节:清梳联、粗细络联等自动化生产线已在国内大型纺企普及应用,实现了从棉花到筒纱的连续自动化生产。自动落纱、智能搬运机器人(AGV/RGV)的应用进一步提升了车间物流的自动化水平。

- 织造环节:喷气织机、剑杆织机等设备普遍具备智能监控和自动引纬、断经自停等功能。穿经、穿筘等工序的自动化装备正在逐步推广,但普及率仍有提升空间。

- 印染环节:作为高能耗、高污染的工序,印染自动化备受关注。自动调浆、中央配送系统、数字化印花、智能验布等技术的应用,显著提升了染色一次成功率、降低了水耗和能耗。

- 服装加工环节:自动化难度相对较高,但在模板缝纫、自动裁剪、智能吊挂系统(FMS)等方面取得了显著进展。智能吊挂系统能够实现服装部件的自动流转和工序分配,是柔性化生产的关键支撑。

- 现存挑战:

- 柔性不足:当前许多自动化产线仍偏向大规模、标准化生产,难以快速响应小批量、多品种的市场需求,柔性与敏捷性有待提升。

- 投资门槛高:全自动化改造前期投入巨大,对中小型纺织企业构成较大财务压力。

- 环节割裂:各生产环节(纺、织、染、缝)之间的自动化衔接与物料流转的连续性仍有优化空间,尚未形成全流程无缝集成的自动化体系。

二、 计算机信息系统集成服务:构建智能制造的“神经中枢”

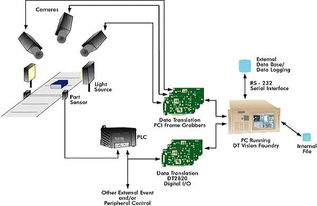

如果说自动化硬件是“四肢”,那么计算机信息系统集成就是纺织智能制造的“大脑”和“神经中枢”。它通过将企业资源计划(ERP)、制造执行系统(MES)、产品生命周期管理(PLM)、供应链管理(SCM)以及设备层的工业物联网(IIoT)平台等进行深度融合,实现数据驱动的决策与运营。

- 集成实践与成效:

- 管理层集成(ERP):国内主流纺织企业已基本应用ERP系统,实现财务、采购、销售、库存等核心业务的数字化管理。

- 运营层集成(MES与IIoT):MES系统与生产设备的联网集成是当前热点。通过传感器和数据采集(SCADA)系统,实时获取设备状态、产量、质量、能耗等数据,并在MES中进行分析与可视化,实现生产过程的透明化、可追溯与动态调度。

- 设计研发集成(PLM):在服装和家纺领域,PLM系统与CAD(计算机辅助设计)的结合,加速了产品设计、打样到工艺制定的流程,支持个性化定制。

- 供应链协同:部分龙头企业开始探索通过集成平台与上下游供应商、客户进行数据对接,初步实现需求预测、订单协同和物流可视化。

- 面临的主要问题:

- “信息孤岛”现象:企业内部不同时期建设的信息系统之间,以及企业与外部伙伴之间的数据标准不一、接口不畅,导致数据难以贯通,集成深度不足。

- 数据价值挖掘浅:虽然数据采集能力增强,但基于大数据、人工智能(AI)的深度分析(如质量预测、设备预防性维护、智能排产等)应用仍处于起步或试点阶段,数据驱动决策的能力有待加强。

- 人才与安全短板:既懂纺织工艺又精通信息技术的复合型人才稀缺。随着系统集成度提高,网络安全、数据安全风险日益凸显。

三、 与展望

我国纺织业的智能制造落地正从局部自动化、单点信息化,向全流程自动化与系统深度集成的方向稳步迈进。龙头企业起到了良好的示范作用,但行业整体水平参差不齐,中小企业转型之路任重道远。

未来发展趋势将集中在以下几个方面:

- 深化集成,构建工业互联网平台:推动设备、系统、人员、物料的全要素连接,构建行业性或企业级工业互联网平台,实现更广范围、更深层次的数据互通与业务协同。

- 强化柔性,发展模块化自动化:开发更灵活、可重构的自动化单元和产线,结合MES的智能调度,以支撑大规模个性化定制(C2M)等新模式。

- 赋能数据,应用AI与数字孪生:利用人工智能技术优化工艺参数、预测设备故障、实现智能品控;探索建立关键工序或产线的数字孪生模型,进行仿真优化,降低试错成本。

- 聚焦绿色,智能驱动可持续发展:将智能制造技术与清洁生产、节能降耗紧密结合,通过精准控制和优化管理,实现经济效益与环境效益的双赢。

流程全自动化与计算机信息系统集成服务是我国纺织业智能制造落地的两大支柱。只有坚持“软硬结合、数据驱动、集成创新”的发展思路,才能稳步推进纺织这一传统产业向高端化、智能化、绿色化成功转型,重塑国际竞争新优势。

如若转载,请注明出处:http://www.hffnl.com/product/29.html

更新时间:2026-01-13 19:36:51